近日,为有效推动聚焦基层一线抓落实安全生产专项行动,特能集团庆华汽车以“固根基、补短板、强弱项”为主题,围绕不同生产方式,举办降本增效大比拼沙盘演练活动。

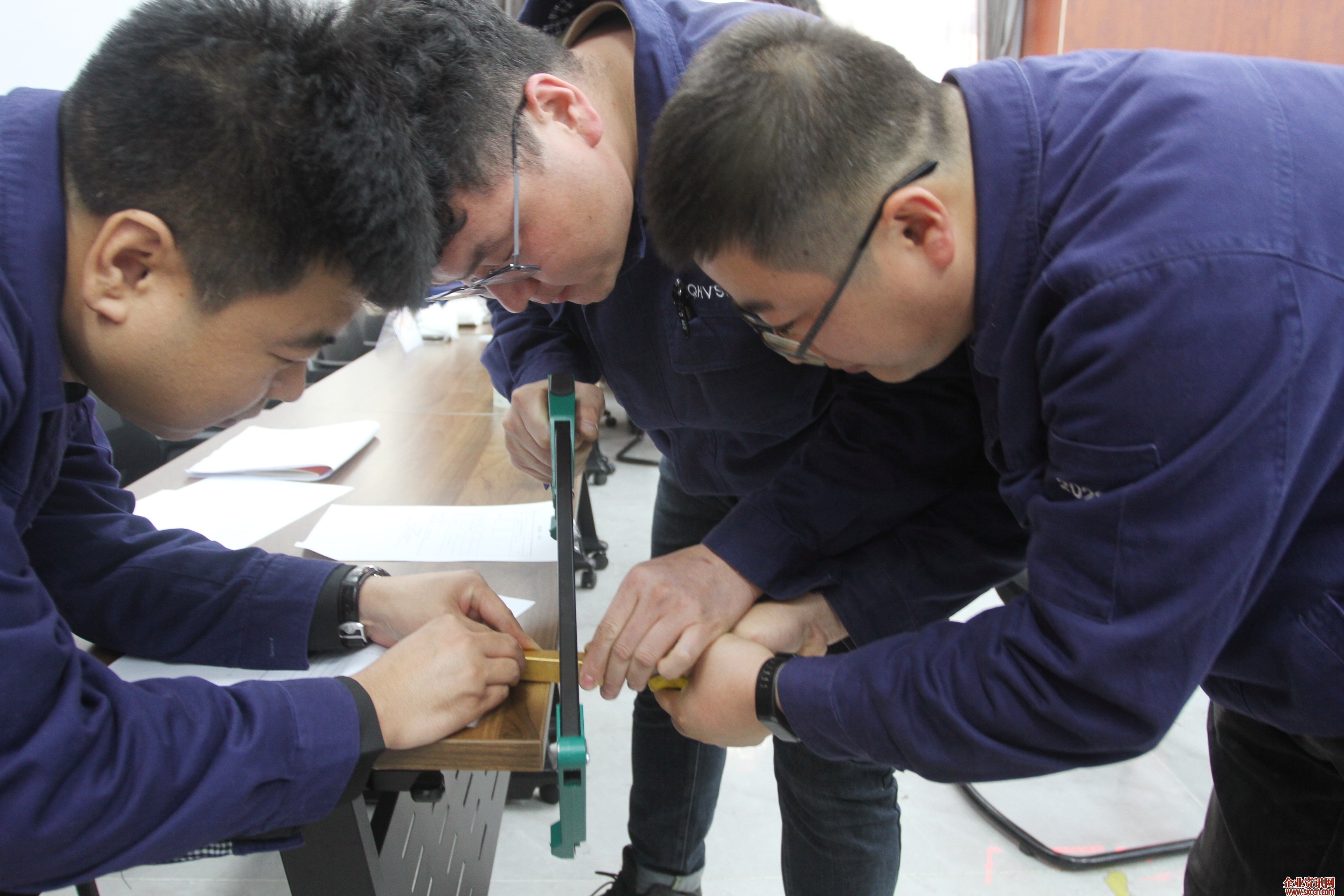

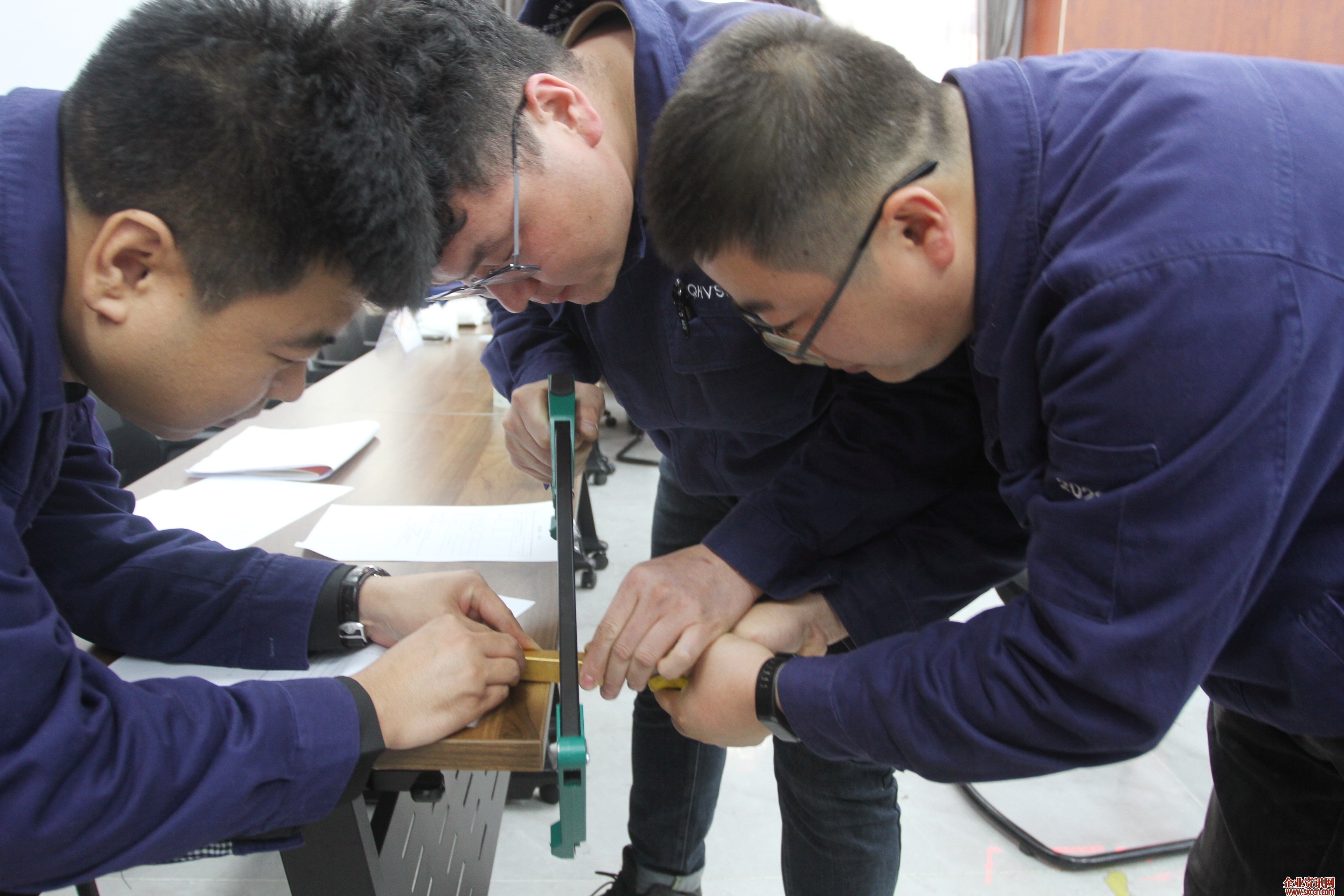

本次比赛以小组为单位,聚焦客户、组装、搬运配送、检验、入库、拆卸六个环节,模拟生产过程,通过流程优化,实现制造环节效益最大化,下面,我们一起欣赏精彩比赛吧!

1 计划型推动式生产

第一个比赛环节规则为每个工序生产X、Y、Z 产品各4个,生产节拍为20s,共计15分钟。

随着吕自辉老师一声“开始”,各小组成员火力全开,大家头脑风暴,你一言我一语,誓要先人一步拔得头筹。15分钟后,三个小组模拟的三条产线上,虽均有产成品下线,但都暴露出忙闲不均、在制品积压、频繁换产等问题。

2 以市场为导向拉动式生产

第二个比赛环节规则为由客户下发指令,上游工序见票生产,节拍为20s,共计15分钟。

有了第一关的预热,各小组开始研究策略,分析不增值环节并进行优化,现场少了激烈争论,更多的是沉思研究后的操作实践。第一小组运用ECRS法,识别出不增值环节,通过合并、重组后,将原来10人减至8人,生产流程相较之前顺畅许多;第二小组聚焦动作分析,重新规划了作业路线和标准手持,消除了多余在制品,生产线正在向着更合理阶段演化;第三小组运用颜色与数字管理螺母,在满足“先进先出”管理要求的基础上,防止了不合格品流出。

经过模拟对比,大家一致表示,拉动式生产更经济、更符合以市场为导向的生产制造型企业。

3 聚焦瓶颈持续改善式生产

第三个比赛环节规则为自主改善,生产节拍20s,共计15分钟。

来到第三关,比赛已然进入白热化阶段,各小组组长组织团队成员进行复盘、自制改善工具、调整工艺布局。最终按照拉式生产方式,第一组将生产线调整为I型布局,盈利2010元;第二组将生产线调整为Y型布局,盈利润2110元;第三组将生产线调整为U型布局,盈利1500元。

经过三轮沙盘演练比拼,经评委综合判定,最终经开分厂小组获得第一名,公司副总经理张伟为获奖参赛队颁发奖品。

全员参与、持续改善,满满的技能输出结束,带给大家更多的是思考。如何将理论学习应用到具体工作推进中,需要我们围绕生产过程,俯下身子、沉下心,多调查、多研究、多实践、多总结,集思广益做改善,集中力量保安全生产。

本次比赛以小组为单位,聚焦客户、组装、搬运配送、检验、入库、拆卸六个环节,模拟生产过程,通过流程优化,实现制造环节效益最大化,下面,我们一起欣赏精彩比赛吧!

1 计划型推动式生产

第一个比赛环节规则为每个工序生产X、Y、Z 产品各4个,生产节拍为20s,共计15分钟。

随着吕自辉老师一声“开始”,各小组成员火力全开,大家头脑风暴,你一言我一语,誓要先人一步拔得头筹。15分钟后,三个小组模拟的三条产线上,虽均有产成品下线,但都暴露出忙闲不均、在制品积压、频繁换产等问题。

2 以市场为导向拉动式生产

第二个比赛环节规则为由客户下发指令,上游工序见票生产,节拍为20s,共计15分钟。

有了第一关的预热,各小组开始研究策略,分析不增值环节并进行优化,现场少了激烈争论,更多的是沉思研究后的操作实践。第一小组运用ECRS法,识别出不增值环节,通过合并、重组后,将原来10人减至8人,生产流程相较之前顺畅许多;第二小组聚焦动作分析,重新规划了作业路线和标准手持,消除了多余在制品,生产线正在向着更合理阶段演化;第三小组运用颜色与数字管理螺母,在满足“先进先出”管理要求的基础上,防止了不合格品流出。

经过模拟对比,大家一致表示,拉动式生产更经济、更符合以市场为导向的生产制造型企业。

3 聚焦瓶颈持续改善式生产

第三个比赛环节规则为自主改善,生产节拍20s,共计15分钟。

来到第三关,比赛已然进入白热化阶段,各小组组长组织团队成员进行复盘、自制改善工具、调整工艺布局。最终按照拉式生产方式,第一组将生产线调整为I型布局,盈利2010元;第二组将生产线调整为Y型布局,盈利润2110元;第三组将生产线调整为U型布局,盈利1500元。

经过三轮沙盘演练比拼,经评委综合判定,最终经开分厂小组获得第一名,公司副总经理张伟为获奖参赛队颁发奖品。

全员参与、持续改善,满满的技能输出结束,带给大家更多的是思考。如何将理论学习应用到具体工作推进中,需要我们围绕生产过程,俯下身子、沉下心,多调查、多研究、多实践、多总结,集思广益做改善,集中力量保安全生产。

这篇文章好看吗?

精彩 一般

已有 人觉得挺不错!

最新文章

推荐文章

资讯