企业发展靠创新,创新驱动靠人才,高素质的员工队伍无疑是企业稳定发展的一大基石。近年来,为了更有效、更经济地提升员工素质,延安石油化工厂不断创新培训方式,一改过去上大课、吃“大锅饭”的培训方式,让员工化整为零改吃培训“小灶”,在生产过程中随时随地培训得到有针对性的点拨和指导,备受全厂职工追捧。

化整为零:员工“随时”请益 老师“随地”解惑

近日,记者走进该厂汽油精制装置现场看到,几名员工被召集在一起,在工作中接受着技术员关于压缩机换热器及机泵切换步骤等内容的实战培训。这正是该厂厂长杨开研于今年11月底提出的用“随时随地搞培训”的现场实践。这样的培训模式有效消除的传统“一刀切”培训的效果差、员工主动学习性差等弊端,达到了因材施教的目的。

据了解,2015年以来,该厂彻底取消了“上大课”的员工培训模式,在员工接受理论知识的基础上,根据员工培训需求、岗位特点、知识水平不等推行了“1+N”的培训模式,1是指一名员工,N是指该厂设立的多个“分课堂”,即是一名员工在多种平台上接受多层面知识的培训,这样的培训模式具有较强针对性、随时性和覆盖面广等特点。

其中,在培训队伍组建上,该厂任用车间领导、技术骨干、班组长等有经验的“老将”担任培训老师,用本厂人培训本厂人, 在费用上大大节省了外请讲师或“外送”员工培训的费用;在时间上,为了避免培训占用员工休息时间,一般都利用上班间隙开展培训,有效地缩短了培训周期;在空间上,把巡检、装置非正常运行、装置开停工和检维修、实施技改技措、车间周例会等现场设为员工培训的“分课堂”。例如,把装置现场作为培训基地,培训老师主要围绕装置工艺流程、设备实践操作、事故应急处理、装置检维修遇到的问题等对员工进行“手把手”有针对性地教授。在效果上,切实做到了练兵与岗位工作相结合,实现了员工培训日常化。

“如今的员工培训不再是以前那么单一化、形式化、集中化,也因此更受员工欢迎。这样,我们可以在日常工作中获取知识、积累知识,这样的培训不仅容易记忆,而且还很实用,对后续的实践操作也能更得心应手了”,员工韩耀文面对新模式的培训深有感触地说。

授人以渔:“流动课堂”让培训人员如鱼得水

“授人以鱼不如授人以渔”一直是该厂员工培训的理念。为了使培训工作更具有实效性,该厂创新了培训方式,让培训课堂“流动”起来。

“针对脱硫、司炉、空风空压、公用等岗位,设立四大类近200道题的‘卡片’题库,班员先进行‘自学式’培训,后由技术员每月组织员工进行现场抽考,每答错一题扣除当月奖金5%,以确保培训得到实效,激励员工主动学、相互学。”联合四车间技术员王静莉介绍说,这样培训的目的是为让员工在懂岗位技能知识的同时,培养员工学习的积极性和主动性,让员工培训得以常态化。

在该厂质检科,记者看到员工王华正在与技术员进行交流——员工王华在分析油品馏程时,一步步地向技术员阐述具体操作流程,而技术员对此立即叫停,及时纠正操作错误,并提出了应彻底了解油品的特性,根据其化学性质调节加热强度,这样才是最科学的分析方法。

这是质检科在日常工作中推行的“聊天式”培训模式,现已被员工习惯性用于工作中。例如,员工在取样、化验分析时,就遇到的难点问题、新的化验方法等,随时随地与“老师们”请教探讨,不仅使员工们在实践操作中迅速掌握了学习重点,而且能使其熟记,真正做到随时随地搞培训,达到了培训实效。

“每班一题天天练”,这已是该厂各个班组上班一天前必做的“功课”。所谓“每班一题”是该厂随时随地搞培训的又一培训方式,当班班组结合装置工艺原理、DCS 操作、生产运行中存在的问题及应急预案,在岗位练兵记录本上出一道题,由接班班组进行作答,做答完毕后再为下一个班组出一道题,依次循环。该车间技术组每周一上午对各班的答题情况进行检查和批改,班组长结合技术组的批改情况,每轮班的第一个大夜组织班员进行一次纠错学习。

“‘ 每班一题’ 针对性很强,在参与出题、答题的过程中,让我在上班中巩固知识,做到了主动学习,达到了独立上岗操作的要求。”是该厂一名硫磺精制装置的操作工贠强。

除此之外,该厂不断将培训模式推陈出新,如“星级培训”“每日一题”“调换岗位相互学”“视频教学”等,这些一个个的名词正在为员工培训填上新标签。此外,“新”培训能让员工在享受知识大餐的同时不断地尝鲜,达到了时时在培训、人人有提升的培训目的。

记者还了解到,“如此”的培训在实现了日常化、创新化、高效化的同时,成本也显著降低了。据统计,截止2015年年底,培训费实际使用约108万元,较去年205万元下降了97万元。

考核有道:不达标扣奖金 学的多给奖励

考核评定是员工培训效果的重要标尺。联合五车间在常规培训模式基础上形成了培训考核一体化的员工培训,即技术员、员工捆绑式培训,旨在培养一人多岗型员工,解决了员工晋升或岗位调配等情况下的员工“抽空”现象。

在理论培训的基础上,针对汽柴油精制装置、污水汽提装置、制氢装置等不同职责的在岗人员,车间领导、设备、工艺技术员利用生产管理和各项现场检查等时机,将理论课堂延伸为现场演示,不定时带领员工从装置运行故障处理、生产工艺、安全防控、消防器材使用等方面开展实践操作培训,实现在“干活”中搞培训,在培训中明确岗位职责,以此实践培训交互来提升员工技能水平。

同时,针对培训效果,该车间对技术员和员工实行双向考核。在员工的考核中,车间会根据装置工艺流程、事故应急处理、应知应会等内容掌握水平,按照操作难易程度,每季度进行现场“提问式”考核。而且该车间会根据考核结果,对员工采取“阶梯式”奖金系数分配,如主操奖金为100%系数,副操奖金为90%和80%系数,若考核不达标则在其基础上扣除奖金50%。

此外,如果员工能多懂一套装置,则对其再奖励5%奖金。技术员的考核与员工的培训达标率挂钩,员工培训达标率上升,对技术员奖励200至500元,反之则进行相应奖金扣除。

“通过这样‘培训+考核’的新模式,大大激发了员工学习的积极性,激励员工为责任学习,为自身利益学习,为企业稳定发展学习,在员工综合素质得到大幅提升的同时,也推进实现了一人多岗的终极目标,助力员工走上更高水平的岗位,为企业发展注入新生活力和强大动力。”联合五车间主任刘春林在谈及培训效果时说。

如今,当记者再次踏入延安石油化工厂装置现场,走近员工身旁,亲身感受的是“随时随地搞培训”的浓浓氛围,培养和造就高素质员工队伍,引导广大员工投身于实现“十三五”规划目标任务已成为企业稳健发展进程中的主旋律。

最新文章

推荐文章

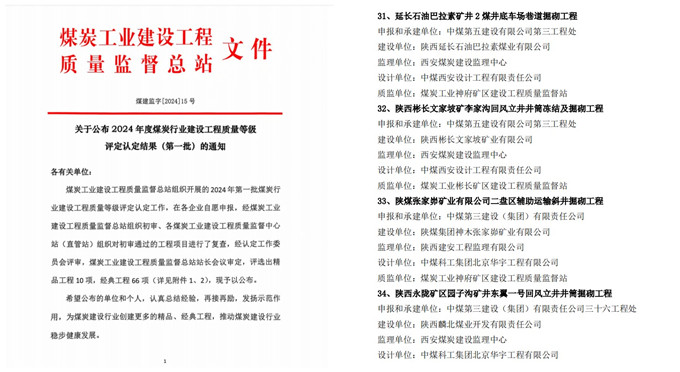

资讯