国庆前夕,陕西华山化工集团陕西比迪欧化工有限公司新建的3万吨/年1,4—丁二醇项目投产后运行稳定,生产负荷达到80%,产品质量高于行业标准。与此同时,陕化煤化工有限公司节能减排技改项目锅炉烟囱桩基工程完工,即将开始土建施工。这是陕西华山化工集团有限公司大力实施项目带动战略,新建的诸多项目之一。正是这些技术改造和项目建设,确保了企业在市场的惊涛骇浪中得以生存和发展。

陕西华山化工集团有限公司是1997年8月由原陕西省化肥厂和陕西复肥厂组建的国有大型化工企业,2006年加入陕西煤业化工集团公司。现有员工3200余人,年产合成氨26万吨、尿素32万吨、磷铵24万吨、甲醇3万吨、三元复合肥10万吨,编织袋1600万平方米。 “华山”牌尿素和 “陕复”牌磷酸二铵被授予陕西省名牌产品、陕西省著名商标等称号, 尿素还获得国家免检产品资格。

在最近发布的2009年中国化工企业500强排行榜中,陕化集团位列第163位,与2008年相比排名上升了134位。

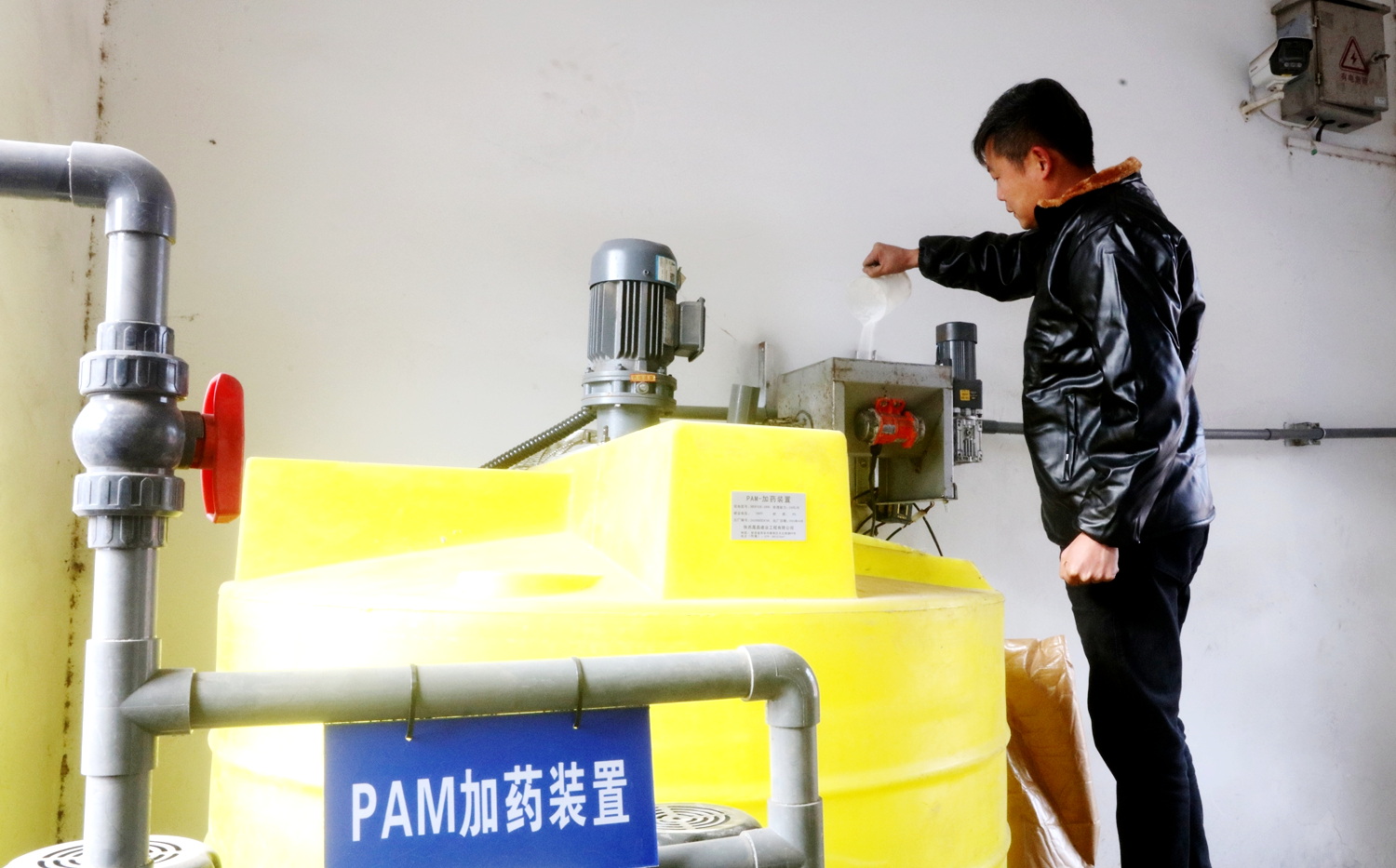

陕化集团化肥生产装置是上世纪六、七十年代建的老系统,工艺落后,设备陈旧,能耗高,污染重,生产成本居高不下,与同行业先进水平相比差距较大,企业多年经营困难。近年来,在陕西煤业化工集团的大力支持下,陕化集团深挖内部潜力,相继实施合成氨技术改造、型煤掺烧、氨氮回收二期、污水零排放工程等技改项目,节能降耗效果明显。其中投资9000多万元的合成氨技术改造项目以节能降耗、减少污染、提高效益为目标,采用同类型企业先进成熟技术,对制约合成氨生产瓶颈的造气、净化和压缩系统进行扩能改造,2007年10月投入运行后效果明显:年新增合成 氨4万吨,作为磷铵系统生产 原料;吨氨综合能耗下降120千克标准煤,年节约标准煤 3.12万吨,吨合成氨生产成本下降150元,年均经济效益达3600万元。

2007年初,陕化集团启动了3万吨/年1,4—丁二醇项目建设,注册成立了陕西比迪欧化工有限公司。这是煤化集团实施项目带动战略、发展煤化工产业的启动性工程,也是陕西省重点建设项目和第一个1,4—丁二醇项目。面对时间紧、任务重以及地震、多雨天气影响等重重困难,陕化人抢工期,抓进度,从开展前期准备工作到土建及设备安装施工完成,只有短短的20多个月时间,这在国内同类型项目建设中实属罕见。在经过3个月紧张的试车后,2009年4月25日生产出1,4—丁二醇产品,一次投料开车成功。目前生产基本稳定,预计年实现产值近5亿元。

国内企业对1,4—丁二醇生产工艺技术保密要求极为严格,在设备安装和试车过程没有现成的资料可以学习,没有现成的经验可以借鉴。若由外单位进行开车,要支付500多万元的高昂费用。公司技术人员不畏困难,想法设法克服了一道道技术难关,全面掌握并创新技术,将建设和试车成本降低到最低限度。为甲醛反应器装触媒是一项专利技术,请国外专业队伍每小时需要7000欧元。公司组织人工安装,连续奋战5天5夜完成了触媒装填任务,节省了一笔昂贵的费用;为了工程早日建成投产,公司全体干部员工放弃节假日,不计报酬,坚守现场100多天。

按照现在的市场趋势和企业自身条件,生产化肥并没有利润,企业生存的希望就寄托在1,4—丁二醇项目上了。陕化集团领导班子未雨绸缪,提前谋划战略规划,有序推进,培育新的经济增长点。加快节能减排技改项目进度,明年启动1,4—丁二醇扩建项目,随后还有20万吨乙二醇装置。这些项目建成后,陕化集团将成为陕西省最大的化肥和精细化工生产基地,工业总产值达到50亿元,这将为煤化集团打造中国一流的能源化工企业作出贡献。

陕化节能减排技改项目包括年产60万吨合成氨、52万吨尿素,充分利用当地丰富的烟煤资源,采用国际先进的工艺技术,淘汰原有落后装置,大幅度降低生产成本,实现节能减排目标。据了解,该项目总投资55亿元,今年上半年已全面开工,正在紧锣密鼓开展施工,建成投产后年增加产值26亿元,实现利润6.3亿元。

(王红周 刘燕)

陕西华山化工集团有限公司是1997年8月由原陕西省化肥厂和陕西复肥厂组建的国有大型化工企业,2006年加入陕西煤业化工集团公司。现有员工3200余人,年产合成氨26万吨、尿素32万吨、磷铵24万吨、甲醇3万吨、三元复合肥10万吨,编织袋1600万平方米。 “华山”牌尿素和 “陕复”牌磷酸二铵被授予陕西省名牌产品、陕西省著名商标等称号, 尿素还获得国家免检产品资格。

在最近发布的2009年中国化工企业500强排行榜中,陕化集团位列第163位,与2008年相比排名上升了134位。

陕化集团化肥生产装置是上世纪六、七十年代建的老系统,工艺落后,设备陈旧,能耗高,污染重,生产成本居高不下,与同行业先进水平相比差距较大,企业多年经营困难。近年来,在陕西煤业化工集团的大力支持下,陕化集团深挖内部潜力,相继实施合成氨技术改造、型煤掺烧、氨氮回收二期、污水零排放工程等技改项目,节能降耗效果明显。其中投资9000多万元的合成氨技术改造项目以节能降耗、减少污染、提高效益为目标,采用同类型企业先进成熟技术,对制约合成氨生产瓶颈的造气、净化和压缩系统进行扩能改造,2007年10月投入运行后效果明显:年新增合成 氨4万吨,作为磷铵系统生产 原料;吨氨综合能耗下降120千克标准煤,年节约标准煤 3.12万吨,吨合成氨生产成本下降150元,年均经济效益达3600万元。

2007年初,陕化集团启动了3万吨/年1,4—丁二醇项目建设,注册成立了陕西比迪欧化工有限公司。这是煤化集团实施项目带动战略、发展煤化工产业的启动性工程,也是陕西省重点建设项目和第一个1,4—丁二醇项目。面对时间紧、任务重以及地震、多雨天气影响等重重困难,陕化人抢工期,抓进度,从开展前期准备工作到土建及设备安装施工完成,只有短短的20多个月时间,这在国内同类型项目建设中实属罕见。在经过3个月紧张的试车后,2009年4月25日生产出1,4—丁二醇产品,一次投料开车成功。目前生产基本稳定,预计年实现产值近5亿元。

国内企业对1,4—丁二醇生产工艺技术保密要求极为严格,在设备安装和试车过程没有现成的资料可以学习,没有现成的经验可以借鉴。若由外单位进行开车,要支付500多万元的高昂费用。公司技术人员不畏困难,想法设法克服了一道道技术难关,全面掌握并创新技术,将建设和试车成本降低到最低限度。为甲醛反应器装触媒是一项专利技术,请国外专业队伍每小时需要7000欧元。公司组织人工安装,连续奋战5天5夜完成了触媒装填任务,节省了一笔昂贵的费用;为了工程早日建成投产,公司全体干部员工放弃节假日,不计报酬,坚守现场100多天。

按照现在的市场趋势和企业自身条件,生产化肥并没有利润,企业生存的希望就寄托在1,4—丁二醇项目上了。陕化集团领导班子未雨绸缪,提前谋划战略规划,有序推进,培育新的经济增长点。加快节能减排技改项目进度,明年启动1,4—丁二醇扩建项目,随后还有20万吨乙二醇装置。这些项目建成后,陕化集团将成为陕西省最大的化肥和精细化工生产基地,工业总产值达到50亿元,这将为煤化集团打造中国一流的能源化工企业作出贡献。

陕化节能减排技改项目包括年产60万吨合成氨、52万吨尿素,充分利用当地丰富的烟煤资源,采用国际先进的工艺技术,淘汰原有落后装置,大幅度降低生产成本,实现节能减排目标。据了解,该项目总投资55亿元,今年上半年已全面开工,正在紧锣密鼓开展施工,建成投产后年增加产值26亿元,实现利润6.3亿元。

(王红周 刘燕)

这篇文章好看吗?

精彩 一般

已有 人觉得挺不错!

上一篇

最新文章

推荐文章

资讯